O layout da planta industrial vai muito além da estética ou da eficiência de movimentação: ele impacta diretamente na segurança dos alimentos. Entre os conceitos mais negligenciados — porém decisivos — está o fluxo unidirecional.

Você já se perguntou por que algumas indústrias conseguem manter a contaminação sob controle mesmo lidando com produtos altamente perecíveis? Em boa parte dos casos, o segredo está na lógica dos fluxos. Este artigo vai te mostrar, de forma prática, por que e como adotar esse modelo pode proteger o seu processo.

🔒 Este conteúdo continua abaixo.

O que é fluxo unidirecional?

Fluxo unidirecional é uma estratégia de organização física e operacional que impede o cruzamento entre áreas limpas e sujas, entre produto cru e produto final, e entre operadores com diferentes níveis de exposição microbiológica. Isso significa que tudo — matérias-primas, pessoas, equipamentos, resíduos — deve fluir em uma única direção lógica e sequencial, do recebimento ao envase e expedição.

Essa abordagem tem se mostrado extremamente eficaz na redução de contaminações cruzadas em ambientes de alto risco microbiológico, pois garante melhores condições de assepsia.

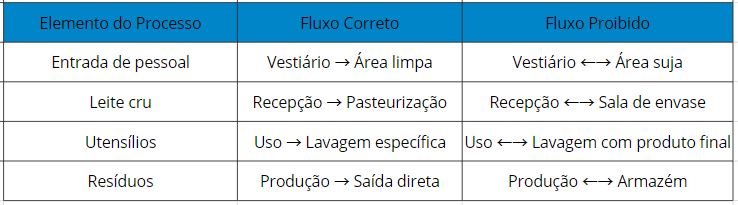

Para facilitar a visualização, veja abaixo uma tabela com exemplos de fluxos corretos e incorretos em uma planta de laticínios:

Por que isso é tão importante?

Contaminações cruzadas podem ocorrer de várias formas:

-

Física: sujeira visível, pedaços de plástico, fragmentos metálicos.

-

Química: resíduos de produtos de limpeza.

-

Biológica: microrganismos perigosos trazidos por operadores, utensílios, superfícies ou o próprio ar.

Quando não há separação clara e lógica entre as áreas e os fluxos, os riscos se multiplicam. Estudos como o de Xiao-ping (2007) mostram que ambientes com fluxo unidirecional apresentaram contagem bacteriana mais de 30 vezes menor do que ambientes com fluxo turbulento.

Exemplos de falhas comuns

- Entrada e saída pela mesma porta entre áreas críticas.

- Limpeza de utensílios crus e finalizados no mesmo tanque.

- Uso de elevadores compartilhados por produto cru e pasteurizado.

Esses pontos geram falhas críticas de controle sanitário, como reforçado no estudo de Bechtol (1979), que destacou a superioridade da ventilação unidirecional na redução de microrganismos viáveis em salas cirúrgicas — lógica que se aplica diretamente à indústria de alimentos.

Como estruturar um bom fluxo unidirecional?

-

Mapeie todas as áreas da planta: do recebimento à expedição.

-

Classifique zonas de risco: limpas vs. sujas.

-

Defina rotas separadas para: pessoas, produtos, EPIs, utensílios e resíduos.

-

Implemente controles físicos: portas com barreiras, vestiários com entradas/saídas separadas, lavagem obrigatória de mãos.

-

Capacite os colaboradores: eles precisam saber circular de forma segura.

Para uma aplicação prática no setor de laticínios, o artigo “Como projetar um laticínio funcional e econômico” traz exemplos claros e aplicáveis de como incorporar o fluxo unidirecional em plantas industriais brasileiras.

Dicas práticas

- Portas com intertravamento: não permitem que duas portas de áreas diferentes fiquem abertas ao mesmo tempo.

- Corredores sinalizados e pintados no chão: ajudam a delimitar rotas de circulação.

- Cores diferentes de EPIs para cada área: um operador da área “suja” não deve estar com o mesmo uniforme dentro da área “limpa”.

- Separação de utensílios por código de cor (canecas, termômetros, escovas etc.)

Custos e benefícios

Ajustar o layout pode parecer caro à primeira vista, mas os benefícios a longo prazo compensam amplamente:

-

Redução de perdas por contaminação

-

Menor risco de não conformidades em auditorias

-

Aumento da confiança do consumidor

-

Adequação a certificações como FSSC 22000 e IFS

Conclusão

Implantar um fluxo unidirecional não é luxo, é necessidade sanitária. A forma como sua planta é organizada define se seu produto será seguro ou um risco. Com planejamento e capacitação, é possível transformar o layout em um instrumento de proteção da saúde pública e da reputação da marca.

Se quiser, posso montar esse conteúdo em formato de cartilha, apresentação para equipe ou diretriz técnica.