Ishikawa na prática: estudo de caso em produção de queijo

Na indústria de lácteos, o controle do teor de gordura é um fator decisivo para a performance dos produtos, especialmente quando se busca padronização e

Na indústria de lácteos, o controle do teor de gordura é um fator decisivo para a performance dos produtos, especialmente quando se busca padronização e

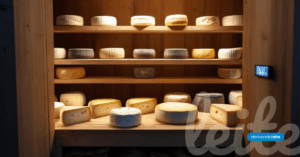

A maturação é mais do que tempo — é transformação. É nela que o queijo ganha corpo, textura e aroma. No entanto, ao lado do

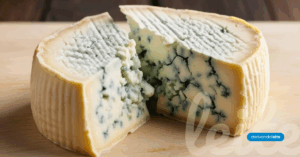

Quem visitou recentemente as prateleiras de queijos pode ter notado uma ausência curiosa: o “Queijo tipo Gorgonzola” praticamente desapareceu, dando lugar ao chamado “Queijo Azul”.

Padronizar não é trair suas raízes. É honrá-las. Cada leite ordenhado, cada mão que molda a massa, cada tempo de cura: tudo isso carrega a

A produção de queijos é um universo que une tradição, ciência e inovação, resultando em produtos apreciados em todo o mundo. Você deseja transformar sua

Leite é….. ALIMENTO ESSENCIAL PARA UM MUNDO EM CRESCIMENTO O leite é um alimento complexo que contém nutrientes vitais para os corpos de jovens

Queijo de Coalho Queijo de origem brasileira, famoso em todo litoral do país, mas seus maiores produtores estão na região Nordeste. Seu consumo não se

Muçarela A muçarela é um queijo de origem italiana, datada do século XVI. No Brasil, o queijo chegou entre os anos 1860 e 1890, com

Ontem, dia 10 de julho, foi o Dia Mundial da Pizza. Calcula-se que só no Brasil sejam consumidas algo entorno de um milhão de unidades

Um FLUXOGRAMA prático para investigação de defeitos em leite UHT. Você aproveita e se cadastra para receber novos conteúdos, materiais para download e cursos, sempre que forem lançados.