Em ambientes industriais que lidam com alimentos de alto risco sanitário, como é o caso da indústria de laticínios, a medição correta de variáveis críticas é determinante para a segurança, a conformidade e a qualidade dos produtos. Dentro dessa realidade, a calibração dos instrumentos de medição não pode ser tratada apenas como uma exigência documental ou burocrática — ela precisa ser compreendida como uma ferramenta estratégica de gestão de riscos. Ignorar a interpretação crítica dos certificados de calibração compromete não apenas o produto final, mas também a conformidade com legislações sanitárias, a rastreabilidade de processos e até mesmo a saúde financeira da empresa.

Desde a recepção do leite até o envase do produto final, diferentes instrumentos atuam diretamente nos processos que garantem qualidade e segurança microbiológica. Termômetros, balanças, manômetros, sensores de temperatura e condutivímetros, por exemplo, são utilizados em etapas sensíveis como pasteurização, fermentação, padronização de ingredientes e controle de temperatura de estocagem. Se qualquer um desses instrumentos estiver descalibrado ou operando fora das tolerâncias aceitáveis, os impactos podem ser severos: desde contaminações microbiológicas até o comprometimento da integridade do produto no mercado.

🔒 Este conteúdo continua abaixo.

Para que isso não ocorra, seguem algumas diretrizes para implementação de um dos assuntos relacionados ao PAC de manutenção das instalações: a calibração.

1. Priorize os instrumentos críticos

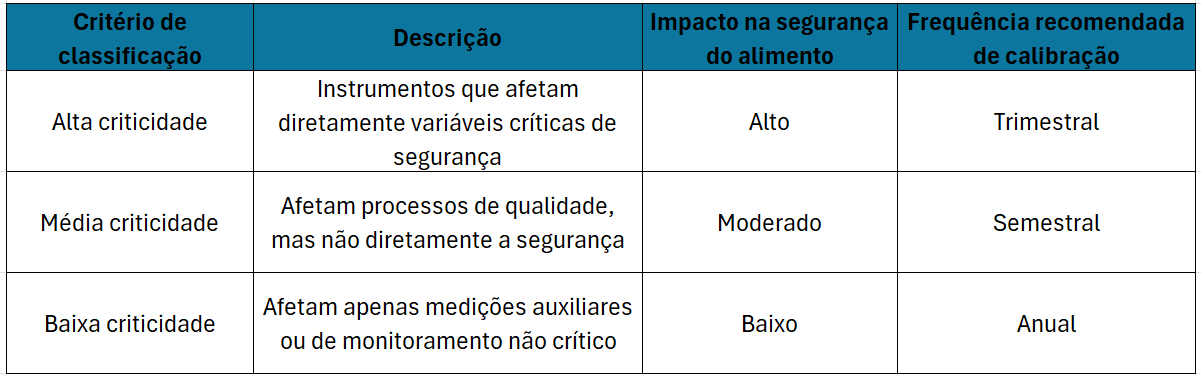

Uma gestão eficiente de calibração começa pela priorização dos instrumentos. Isso está diretamente ligado aos conceitos de avaliação de risco, ou seja, a empresa precisa realizar uma análise de riscos dos processos produtivos e identificar quais instrumentos são críticos, priorizando aqueles que têm impacto na segurança do alimento e no caixa da empresa.

Essa priorização pode ser feita por meio da utilização da curva ABC, metodologia que define prioridades com base na criticidade dos ativos. Embora tradicionalmente aplicada na gestão de estoques, pode ser adaptada para a área de manutenção e calibração. Segundo Willich (2020), essa técnica possibilita identificar quais instrumentos impactam diretamente a segurança do trabalho, a qualidade do alimento, as condições de entrega e a operação.

Alguns critérios para essa classificação incluem:

-

Segurança do trabalho

-

Qualidade e segurança do alimento

-

Frequência de uso

-

Consequências de uma falha

-

Impacto no custo operacional e perdas por retrabalho ou descarte

Essa priorização permite que a empresa estabeleça uma frequência adequada de calibração para cada instrumento, garantindo foco nos que são realmente críticos. Além disso, contribui para a otimização de recursos, evitando que instrumentos de baixa criticidade consumam tempo e orçamento de forma desnecessária.

2. Estabeleça um plano de calibração

Um plano de calibração bem estruturado é a base da gestão eficaz de instrumentos de medição. Esse plano deve ser formal, documentado e continuamente revisado. No mínimo, deve conter:

-

Identificação dos instrumentos (TAG, número de série, localização física, número do certificado, datas da última calibração e validade);

-

Frequência de calibração, determinada com base na priorização;

-

Tolerância dos processos nos quais os instrumentos estão inseridos, considerando os limites operacionais e os requisitos legais;

-

Erro Máximo Admissível (EMA), definido a partir da sensibilidade exigida pelo processo. O EMA deve ser sempre maior que o Erro Máximo do Instrumento (EMI) apresentado no laudo de calibração;

-

Plano de ação para instrumentos reprovados, incluindo a disponibilização de instrumentos reserva para evitar paralisações.

Empresas que possuem sistemas informatizados de gestão da qualidade podem integrar esse plano ao sistema, permitindo alertas automáticos de vencimento de calibração e acesso digitalizado aos certificados. Isso não apenas melhora a gestão, como também facilita auditorias internas e externas.

3. Interprete os certificados de calibração

Muitos responsáveis técnicos consideram a análise dos laudos de calibração como um simples “check” de conformidade: instrumento aprovado ou reprovado. No entanto, essa leitura superficial pode levar a decisões equivocadas que comprometem a segurança dos produtos. Uma avaliação crítica dos resultados é fundamental.

Exemplo 1 – Instrumento reprovado

Considere um sensor de temperatura tipo PT100 instalado na saída do retardo de um pasteurizador de leite. O RIISPOA estabelece a temperatura mínima de 72°C para a pasteurização do leite. O EMA estabelecido no plano de calibração é de ±0,5°C.

O certificado de calibração apresenta:

-

Erro: +2,0°C

-

Incerteza de medição: ±1,4°C

Cálculo do Erro Máximo do Instrumento (EMI):

EMI = |Erro| + Incerteza = 2,0 + 1,4 = 3,4°C

Comparando com o EMA:

EMI (3,4°C) > EMA (0,5°C) → Instrumento reprovado.

Nesse cenário, qualquer leitura fornecida por esse sensor não pode ser considerada confiável, comprometendo diretamente a validação do processo térmico. A medida correta é retirar o instrumento da linha e substituí-lo ou enviá-lo para ajuste e nova calibração.

Exemplo 2 – Instrumento aprovado, mas com impacto crítico

Outro laudo indica:

-

Erro: +0,2°C

-

Incerteza: ±0,2°C

EMI = 0,4°C < EMA = 0,5°C → Instrumento aprovado.

EMI = 0,4ºC < EMA = 0,5ºC → Instrumento aprovado.

Você respira aliviado, carimba o laudo e guarda na gaveta, mas ai que mora o perigo!!

Avaliando criticamente, a leitura de 72°C pode significar uma temperatura real entre 71,6°C e 72,4°C. Isso representa um risco oculto: se a temperatura real estiver no limite inferior, o processo de pasteurização não estará conforme o exigido pelo RIISPOA. Para mitigar esse risco, a melhor prática é ajustar o processo para operar a 72,5°C, garantindo que, mesmo com o erro e incerteza, a temperatura real jamais fique abaixo do mínimo necessário.

Esse tipo de avaliação, embora simples, é frequentemente negligenciado. Muitos profissionais se limitam à aprovação formal sem considerar a zona de risco dentro dos próprios limites aceitáveis. Essa falta de análise crítica pode levar a falhas graves.

4. Impactos de não avaliar criticamente os resultados

A ausência de uma avaliação crítica dos laudos de calibração pode trazer diversos prejuízos:

a) Riscos sanitários

Tratamentos térmicos insuficientes, decorrentes de leituras imprecisas, podem resultar na sobrevivência de microrganismos patogênicos. Isso compromete a segurança do alimento e expõe o consumidor a doenças.

b) Prejuízos econômicos

Instrumentos mal calibrados podem gerar desvios que levam ao descarte de produtos, retrabalho de lotes, consumo excessivo de energia e uso indevido de matéria-prima. Além disso, empresas podem ser autuadas por órgãos de fiscalização, levando à interdição de linhas produtivas e recolhimento de produtos do mercado.

c) Perda de confiabilidade

A não conformidade técnica pode prejudicar a imagem da empresa no mercado, especialmente em contratos com grandes varejistas ou exportadores, que exigem rastreabilidade rigorosa e evidências documentadas de controle de processos.

Considerações finais

Na indústria de laticínios, onde o controle de variáveis críticas é essencial para garantir a inocuidade e a conformidade legal, a calibração de instrumentos de medição deve ser encarada com seriedade estratégica. Estabelecer critérios de criticidade, manter um plano robusto de calibração e, principalmente, interpretar corretamente os laudos são ações que vão além do cumprimento normativo: são práticas fundamentais para a excelência operacional, a proteção da marca e a segurança do consumidor.

Investir na análise crítica dos certificados de calibração é investir na integridade do seu produto. Em um setor onde falhas podem custar caro, tanto em termos de saúde pública quanto de reputação, a decisão sobre a adequação do instrumento deve ser com base em conhecimento técnico, análise de risco e compromisso com a qualidade.

Mais sobre programas de utocontrole aqui