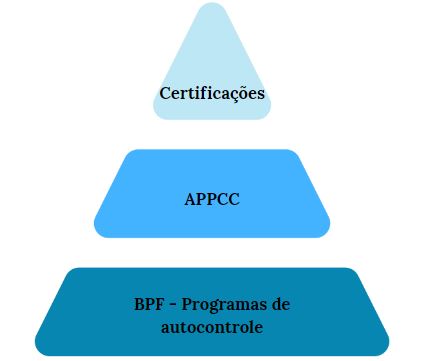

A implementação de sistemas de qualidade e segurança dos alimentos é essencial para qualquer indústria de alimentos — e mais ainda no setor lácteo, altamente regulado e exigente em termos de rastreabilidade, higiene e controle sanitário. Mas uma pergunta recorrente em empresas de pequeno e médio porte é: por onde começar?

Antes de investir tempo e recursos em sistemas complexos, como normas de certificações, é preciso compreender a função de cada ferramenta e a ordem lógica de implementação, respeitando o nível de maturidade da empresa. Este artigo detalha esse caminho, com foco prático para quem está estruturando ou ampliando sua área de qualidade.

🔒 Este conteúdo continua abaixo.

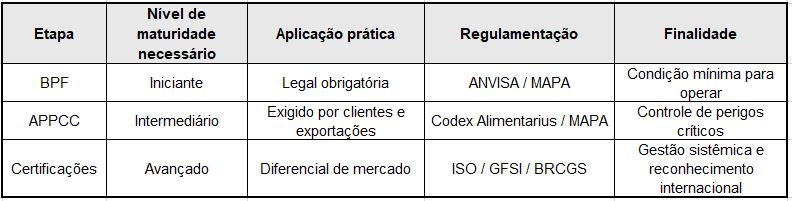

1. BPF – Boas Práticas de Fabricação: o ponto de partida obrigatório

A implementação da BPF é o primeiro passo para qualquer empresa que deseje operar com segurança e legalidade no Brasil. Ela é exigência legal da ANVISA (RDC 275/2002) e do MAPA (IN 04/2007 e outras específicas para o setor de laticínios), sendo um pré-requisito para todos os demais sistemas.

O que compõe a BPF:

-

Layout higiênico-funcional;

-

Higiene pessoal e dos ambientes;

-

Controle integrado de pragas;

-

Potabilidade da água;

-

Capacitação de colaboradores;

-

POPs (Procedimentos Operacionais Padronizados);

-

Manual de BPF;

-

Rastreabilidade básica.

Sem esses elementos funcionando de forma constante e documentada, não é viável implantar nenhum sistema mais robusto — muito menos esperar certificações.

Além disso, a BPF estabelece a cultura da higiene e da organização. Empresas que “pulam” esse passo geralmente enfrentam retrabalho quando tentam aplicar normas mais complexas sem dominar o básico.

2. APPCC – Um sistema de controle preventivo

O APPCC (HACCP) é uma ferramenta científica e sistemática voltada para identificação, avaliação e controle de perigos significativos à segurança do alimento. Seu objetivo é prevenir contaminações ao longo da cadeia produtiva, com foco na etapa de processamento.

Por que ele vem depois da BPF?

O APPCC não substitui a BPF — ele a complementa. Ele atua somente nos riscos mais críticos, e pressupõe que todos os pré-requisitos estão funcionando. Isso inclui limpeza, sanitização, capacitação de pessoal e estrutura adequada.

Estrutura básica do APPCC:

-

Formação da equipe APPCC;

-

Descrição detalhada do produto e uso pretendido;

-

Elaboração do fluxograma do processo;

-

Validação do fluxograma in loco;

-

Identificação de perigos e medidas preventivas;

-

Determinação de PCCs (Pontos Críticos de Controle);

-

Estabelecimento de limites críticos;

-

Monitoramento;

-

Ações corretivas;

-

Verificação;

-

Registro e documentação.

Empresas que tentam “implementar o APPCC” antes de dominar os POPs e os registros da BPF normalmente falham nas auditorias por falta de base operacional.

3. Certificações internacionais – Visibilidade, competitividade e reconhecimento

Com a BPF consolidada e o APPCC funcionando, chega a hora de considerar certificações internacionais. Elas oferecem credibilidade e abertura de mercados, especialmente no caso de exportações, fornecimento para grandes redes ou atuação com marcas próprias.As principais certificações no setor alimentício são:

ISO 22000: sistema de gestão de segurança de alimentos com base no APPCC + ISO 9001;

FSSC 22000: evolui a ISO com escopo reconhecido pela GFSI (Global Food Safety Initiative);

BRCGS: padrão britânico amplamente aceito na Europa;

IFS Food: certificação forte na Alemanha, França e outros países europeus.

Características das certificações:

Exigem sistema APPCC documentado e funcionando;

Requerem gestão de riscos, revisão gerencial e auditorias internas;

Possuem forte apelo comercial e marketing;

Demandam equipe técnica bem treinada e cultura de melhoria contínua.

Nenhuma certificação se sustenta sem uma base operacional sólida. Por isso, tentar “pular etapas” costuma gerar reprovação na auditoria de primeira parte.

Comparativo prático: o que vem primeiro?

4. Estratégia recomendada de implementação

- Diagnóstico técnico da empresa (layout, POPs, treinamentos, registros);

- Implantação completa da BPF, com monitoramentos e auditorias internas;

- Mapeamento de perigos e aplicação do APPCC, com validação de fluxograma e definição de PCCs;

- Simulação de auditoria para identificar não conformidades;

- Escolha da certificação mais compatível com seu mercado e capacitação da equipe para atendimento aos requisitos adicionais.

Conclusão: maturidade e consistência acima de velocidade

Não existe atalho sustentável na construção de um sistema de qualidade. Cada etapa tem seu papel e deve ser respeitada. A BPF garante segurança operacional, o APPCC promove a prevenção inteligente de riscos, e as certificações posicionam sua empresa em um novo patamar de mercado

.Empresas que respeitam essa sequência ganham mais do que selos e certificados: ganham eficiência, cultura organizacional, engajamento da equipe e sustentabilidade de processos.

1 Comentário

Excelente conteúdo…. Muito esclarecedor. Bem estruturado e fundamentado. Parabéns!