Em junho de 2024, a FDA (U.S. Food and Drug Administration) e o CDC (Centers for Disease Control and Prevention) investigaram um surto de Salmonella ligado a produtos de cream cheese e queijos cremosos nos Estados Unidos — dezenas de casos, hospitalizações e uma série de recalls de marcas conhecidas.

Antes disso, em fevereiro do mesmo ano, outro recall abalou o setor: queijos frescos e cotija contaminados com Listeria.

Em ambos os episódios, as falhas não estavam na teoria — estavam no chão da fábrica.

🔒 Este conteúdo continua abaixo.

Esses casos mostram algo desconfortável, mas verdadeiro:

Mesmo com CIP automatizado, pasteurização validada e PCR em tempo real, a Salmonella ainda encontra brechas na indústria de laticínios.

E o problema não é a bactéria — é a repetição dos mesmos erros.

Onde o risco começa: do úbere ao spray dryer

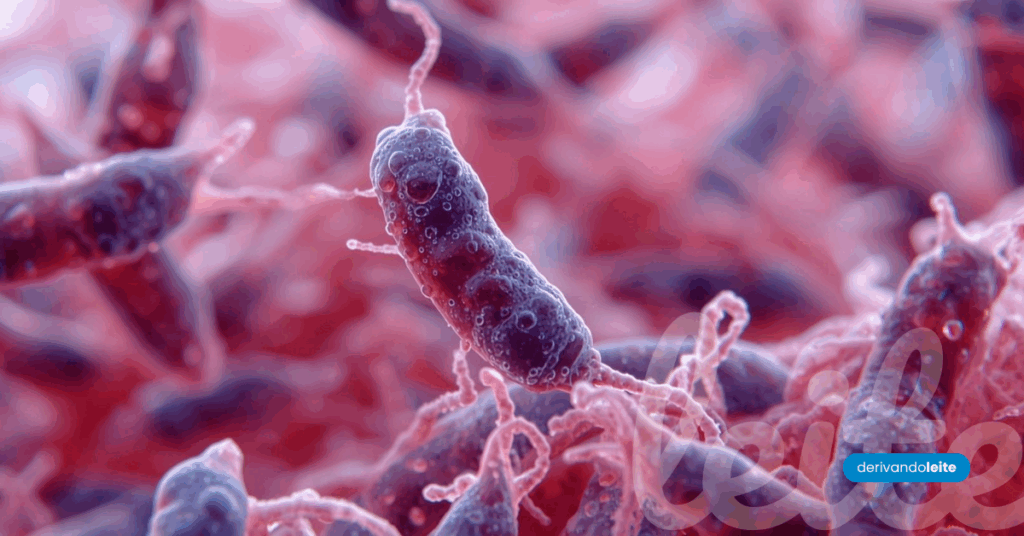

A Salmonella vive naturalmente no intestino de bovinos, aves e suínos.

Durante a ordenha, pequenas quantidades de fezes ou água contaminada podem ser o ponto de partida.

Mesmo refrigerada, a bactéria sobrevive bem em leite cru a 4 °C — e chega viva à indústria.

Dentro da planta, os vilões são mais discretos:

-

Conexões de CIP que não drenam bem;

-

Válvulas de desvio com acúmulo de leite;

-

Gaxetas ressecadas;

-

Poeira em linhas de pó ou envase.

Em produtos secos (leite ou soro em pó), a baixa atividade de água impede o crescimento, mas aumenta a sobrevivência e a resistência térmica.

O resultado é um risco “silencioso” — o microrganismo não cresce, mas também não morre.

“A ausência de crescimento não significa ausência de perigo.”

A falsa sensação de segurança térmica

A pasteurização é um pilar da segurança, mas sua eficácia depende da matriz.

O leite integral, com mais gordura, protege termicamente a Salmonella — dificultando sua destruição.

-

Faixa de crescimento: 5 °C a 46 °C (ótimo em torno de 37–43 °C)

-

D-value típico: 0,1–0,2 min a 70 °C em leite desnatado; até o dobro em integral

-

Z-value médio: 4,3–5 °C

Se o sensor do pasteurizador estiver descalibrado em apenas 1 °C, ou se a válvula de desvio demorar 2 segundos a mais, o processo pode falhar.

“A pasteurização não é só temperatura — é validação, manutenção e rastreabilidade térmica.”

Recontaminação pós-processo de pasteurização

A maioria dos surtos não vem de falhas térmicas, mas de recontaminação pós-pasteurização.

A Salmonella forma biofilmes resistentes que sobrevivem a ciclos de CIP, especialmente se houver resíduos orgânicos.

Locais críticos:

-

Tubulações horizontais com pontos de drenagem incompleta;

-

Válvulas duplas;

-

Linhas de ar comprimido contaminadas;

-

Drenos em áreas de envase.

O caso de 2024 reforçou isso: a FDA identificou o patógeno em superfícies de equipamentos e utensílios em contato pós-processo.

Não foi o leite que trouxe o problema — foi o ambiente.

“O leite entra limpo e sai contaminado — e o culpado não é o tanque, é o entorno.”

Leia mais sobre contaminação cruzada aqui.

Higiene seca: o desafio invisível dos pós lácteos

Nas áreas de leite e soro em pó, a lógica muda: não há umidade suficiente para crescimento microbiano.

Isso leva muitas equipes a relaxar os controles — erro grave.

Estudos mostram que, em baixa umidade, a Salmonella pode sobreviver por até 12 meses e torna-se mais resistente ao calor.

Casos na Europa e nos EUA já ligaram contaminações de leite em pó infantil a partículas de poeira acumuladas em spray dryers.

Boas práticas incluem:

-

Limpeza a seco (aspiradores HEPA e álcool 70%);

-

Controle de umidade (<60%);

-

Fluxo de ar filtrado e pressurizado;

-

Restrição de mangueiras de água na área seca.

“Água na área seca é convite para desastre.”

Monitoramento: detectar cedo é prevenir melhor

Métodos como ISO 6579-1:2017 e FDA BAM Chapter 5 seguem sendo referência.

Mas hoje, o uso de métodos rápidos permite triagem em menos de 24 h — ideal para liberação rápida de lotes.

Mesmo assim, o erro mais comum não é analítico: é estratégico.

Empresas ainda focam na análise de produto pronto, ignorando o ambiente.

A amostragem deve incluir:

-

Drenos e sifões,

-

Juntas e vedações,

-

Pontos de condensação,

-

Peneiras e transportadores pneumáticos.

Ler mais sobre Como implementar um monitoramento ambiental.

“Quem busca Salmonella só no produto, busca tarde demais.”

Cultura de segurança: a barreira humana

Nenhum equipamento é melhor que o comportamento das pessoas que o operam.

Trocar válvulas com a linha aberta, entrar na área limpa com botas erradas, ou usar o mesmo pano em duas zonas — são erros humanos que derrubam qualquer barreira técnica.

Empresas que controlam melhor Salmonella são as que investem em cultura de segurança:

rotinas padronizadas, feedbacks diários e times que entendem por que estão limpando — não só o que limpar.

“Treinar é ensinar. Criar cultura é transformar.”

Legislação e padrões microbiológicos (Brasil)

-

RDC 331/2019 (ANVISA) — estabelece padrões microbiológicos para alimentos.

Exige ausência de Salmonella em 25 g em leite e derivados prontos para consumo. -

IN 60/2019 (ANVISA) — define categorias e planos de amostragem.

-

IN 76/2018 (MAPA) — traz critérios de qualidade para leite cru e pasteurizado.

Conclusão

A Salmonella continua sendo uma velha conhecida da indústria de laticínios — não por falta de conhecimento, mas por excesso de confiança.

Ela resiste em ambientes secos, reaparece em válvulas esquecidas e se aproveita da pressa do dia a dia.

O verdadeiro controle começa onde o procedimento termina: na disciplina das rotinas, na cultura de segurança e na validação contínua dos processos.

“A bactéria não pensa. Mas ela aproveita quando a gente para de pensar.”

Enquanto houver brechas comportamentais, a Salmonella continuará sendo um lembrete de que segurança de alimentos é, antes de tudo, um compromisso diário.