A otimização de processos no laticínio é uma das estratégias mais eficazes para reduzir desperdícios, melhorar rendimentos e aumentar a eficiência produtiva. No entanto, uma dúvida persiste entre gestores e técnicos: como começar a otimizar processos de forma estruturada e segura?

Este artigo apresenta uma abordagem técnica e prática, com foco nas melhores práticas para otimização de processos industriais em laticínios — da coleta de dados até a implementação de uma cultura de melhoria contínua.

🔒 Este conteúdo continua abaixo.

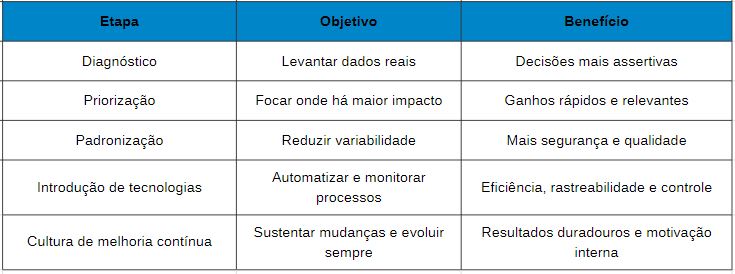

1. Diagnóstico: sem dados, não há otimização

O primeiro passo na otimização de processos na indústria láctea é realizar um diagnóstico preciso. É comum que empresas pulem essa etapa, apostando em soluções genéricas que não geram ganhos reais.

O que fazer nesta etapa:

✔️ Levantar indicadores-chave de desempenho:

-

OEE (Overall Equipment Effectiveness),

-

rendimento de processos,

-

consumo de energia, água e vapor.

Para compreender como aplicar o OEE no contexto dos laticínios, recomendamos a leitura do artigo OEE na indústria de leite: como calcular e otimizar, que aprofunda o tema com exemplos práticos.

✔️Monitorar perdas e desperdícios:

Desde o recebimento do leite cru, passando pela pasteurização e envase, até os resíduos e perdas invisíveis.

✔️Avaliar a variabilidade dos processos:

Quanto maior a variabilidade, maior a necessidade de padronização.

💡Dica : Invista em sistemas de coleta automática de dados — além de reduzir erros, permitem decisões baseadas em evidências.

2. Priorização: foque nas áreas com maior impacto

Após o diagnóstico, é essencial definir prioridades de intervenção. Nem todo gargalo merece atenção imediata, e nem toda perda gera prejuízos significativos.

Como priorizar?

✔️Impacto financeiro: onde há maiores perdas de matéria-prima ou energia?

✔️Risco sanitário: processos críticos para a segurança dos alimentos.

✔️Facilidade de implementação: priorize ações de baixo custo e rápida execução.

Exemplo clássico: Vazamentos em linhas de transferência podem parecer pequenos, mas, ao longo do tempo, geram prejuízos expressivos. Corrigir isso pode ter retorno imediato.

3. Padronização: um processo bem-feito vale mais do que tecnologia cara

Engana-se quem pensa que a otimização de processos no laticínio depende apenas de novas tecnologias. Muitas vezes, a maior oportunidade está na padronização de procedimentos operacionais.

Por que a padronização é essencial:

✔️Reduz variabilidade na produção.

✔️Facilita treinamentos das equipes;

✔️Garante segurança de alimentos, conforme exigências legais e normativas.

Como fazer:

✔️Elaborar POPs (Procedimentos Operacionais Padrão) claros.

✔️Treinar continuamente as equipes.

✔️Realizar auditorias internas para checar o cumprimento.

4. Tecnologias: automação e controle de processos

Sim, a tecnologia pode ser um diferencial na otimização industrial, mas deve ser adotada com critério.

Tecnologias que geram resultados:

✔️Automação de processos críticos: pasteurização, homogeneização, envase;

✔️Sensores inteligentes: monitoramento em tempo real de temperatura, pressão, vazão;

✔️Softwares de rastreabilidade: garantem controle de qualidade e facilitam auditorias.

⚠️ Atenção: tecnologias mal implementadas ou desajustadas à realidade do laticínio podem elevar custos sem agregar valor.

5. Cultura de melhoria contínua: o segredo do sucesso sustentável

Nenhuma otimização de processos se sustenta sem uma cultura organizacional focada na melhoria contínua.

Pilares desta cultura:

✔️ Envolvimento da equipe: operadores são fontes valiosas para identificar falhas e oportunidades.

✔️ Estímulo à inovação: incentive sugestões de melhoria.

✔️ Reconhecimento e valorização: premie iniciativas bem-sucedidas.

Metodologias recomendadas:

✔️ Kaizen: melhoria contínua e incremental;

✔️ Lean Manufacturing: eliminação de desperdícios;

✔️ Seis Sigma: redução de variabilidade e controle de qualidade.

Conclusão: a verdadeira transformação começa com pequenas mudanças

A otimização de processos na indústria de laticínios não se resume a investimentos pesados em tecnologia. Começa, principalmente, por um diagnóstico eficiente, a priorização inteligente das ações e a padronização de procedimentos.

Além disso, criar uma cultura organizacional focada na melhoria contínua é o que garante resultados sustentáveis ao longo do tempo.

✅ Lembre-se:

✔️ Não existe transformação sem diagnóstico.

✔️ Não há melhoria sem padronização.

✔️ Não há resultado sustentável sem cultura de qualidade.