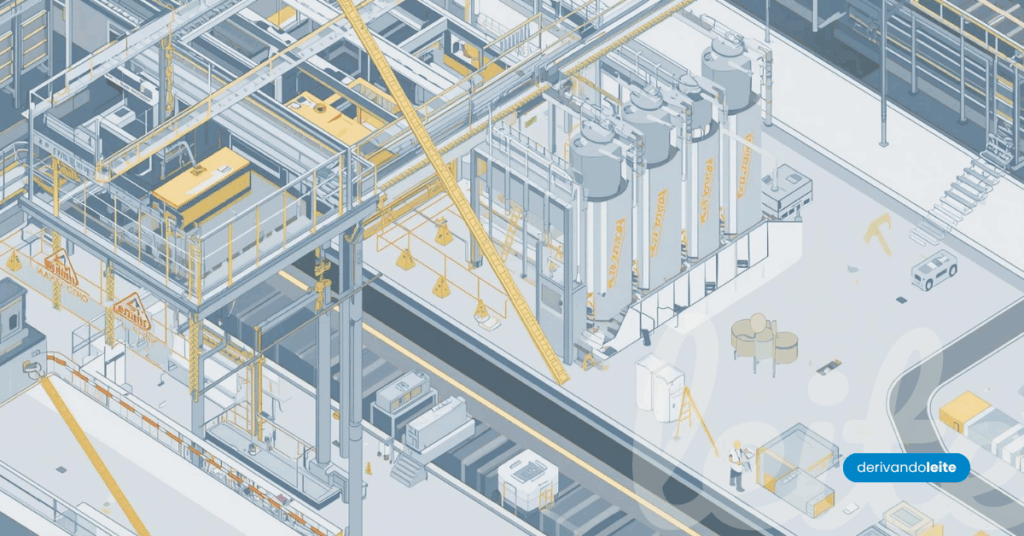

Reformas e ampliações mexem no “sistema imunológico” da planta: chegam terceiros, entra e sai de materiais aumenta, há poeira, vibração, solda, cortes, desmontes e reinstalações. Nessa hora, integridade de materiais deixa de ser só checklist e vira barreira crítica para evitar corpos estranhos (metal, vidro, plástico duro) e contaminações cruzadas. Os referenciais mais usados (Codex/APPCC, FSSC 22000 e afins) tratam de condições de instalações, segregação e gestão de mudanças — exatamente o que uma obra estressa.

No Brasil, estabelecimentos sob RIISPOA precisam garantir condições higiênico-sanitárias e manutenção da integridade estrutural — algo que também se aplica durante intervenções. Ou seja: obra não suspende requisito legal; ela exige controles adicionais e evidências reforçadas.

🔒 Este conteúdo continua abaixo.

O mapa da obra: 3 fases, 12 controles que não podem falhar

1) Pré-obra — prevenir é mais barato que remediar

-

Plano de segregação do canteiro: barreiras físicas (painéis, cortinas de obra), rotas exclusivas, diferenciação de pressão/fluxo de ar onde fizer sentido (evitar arraste de poeira). Amarre esses critérios às zonas higiênicas da planta (alto/baixo risco).

-

Inventário temporário de vidros e plásticos duros: o que será removido? O que precisa ser protegido (capas/lentes de luminárias, visores, janelas)? Registre a localização, condição e responsável.

-

Política de metais sob obra: entrada/saída de ferramentas numeradas, ímãs magnéticos onde couber, proibição de lixamento e corte perto de linhas abertas, rotina de varredura magnética ao fim de cada frente.

-

Gestão de mudanças: descreva escopo, impactos em fluxos, drenagem, ventilação, CIP/limpeza e no APPCC (análise de perigos). Defina critérios de revalidação para a retomada.

-

Plano de limpeza pós-obra e evidências: como será removida a carga de poeira e cavacos? Quem libera? Quais testes (visual criterioso, tela/íman de retenção, ATP quando aplicável) e quais registros?

2) Durante a obra — manter a fábrica “respirando” bem

-

Segregação: barreiras íntegras, rotas exclusivas sinalizadas e monitoradas, portas fechadas, fluxo de ar direcionado para fora das áreas de produto.

-

Hot works control (solda, corte, lixamento): telas anti-faísca, proteção de equipamentos/linhas, coleta de escória e rastreabilidade dos restos. Nada de faísca em área de manipulação ou próxima a aberturas.

-

Controle de resíduos metálicos e não metálicos: peneiras de contenção temporárias, “tapetes” magnéticos na saída do canteiro, varredura diária com ímã e inspeção visual documentada.

-

Manuseio de vidros e plásticos duros: proteção de luminárias/visores; se houver desmontagem, lacre e etiquetagem para reinstalação sem “sobras”; check de integridade ao recolocar.

-

Gestão de terceiros: credenciamento, EPI adequado, briefing diário sobre zonas e condutas (sem alimentos, sem objetos soltos). Registre presenças, times e áreas acessadas.

-

Documentos em tempo real: diário de obra com fotos; checklists de segregação; limpeza intermediária; desvios e correções no dia.

3) Pós-obra — não existe “volta amanhã e termina”

-

Limpeza técnica de devolução: remoção de pó fino, cavacos e aparas; limpeza úmida conforme materiais (evitando danificar revestimentos).

-

Inspeção de integridade: pisos, juntas, ralos, rodapés sanitários, painéis, passagens de tubulação, pontos de corrosão; teste de estanqueidade quando aplicável.

-

Reinstalação verificada de vidros/plásticos duros: reconferir inventário, estado e fixação; atualizar mapa com fotos.

-

Teste funcional e liberação da linha: validação de detectores de metais/raios-X, verificação de ímãs, telas/peneiras e pontos de retenção; startup com “produto teste” e inspeção dirigida. Os esquemas de certificação pedem evidências claras de que mudanças foram avaliadas e controles seguem eficazes antes de liberar produção.

-

Atualização do APPCC e documentos: fluxogramas, análise de perigos, PRPs, POPs e plano de manutenção passam a refletir a realidade pós-obra. Codex reforça a necessidade de manter o sistema vivo e coerente com as condições atuais do processo.

-

Conformidade legal: se a reforma alterou layout/fluxos/áreas, garanta que a planta segue atendendo ao RIISPOA, registrando memórias descritivas e, quando exigido, atualizando o processo junto ao serviço de inspeção.

Engenharia + Qualidade + Manutenção: o trio que reduz custo total

Reforma bem controlada encurta a curva de estabilização pós-obra (menos paradas, menos desvios, menos reclamações). Conecte times:

-

Engenharia define segregação, hot works e cronograma por zonas higiênicas.

-

Qualidade traduz requisitos de higiene/APPCC e valida liberação.

-

Manutenção garante reinstalação correta (telas, ímãs, proteções) e plano preventivo atualizado.

Erros clássicos (e como evitar)

-

“Barreiras simbólicas” (fitas sem vedação real): troque por painéis com encaixe e tapamento de frestas.

-

Hot works ao lado de linha aberta: só com proteção rígida + autorização formal + inspeção final.

-

Esquecer o inventário de vidros/plásticos duros: faça check-in/check-out com fotos.

-

Liberação apressada: sem validar detectores/ímãs/telas pós-obra, você transfere risco ao consumidor e à marca.

-

Não atualizar APPCC e POPs: desalinha operação, auditoria e base legal (RIISPOA).

Conclusão

Reformar é inevitável — perder controle não é. Ao tratar integridade de materiais e políticas de metais, vidros e plásticos duros como barreiras vivas (pré-obra → obra → pós-obra), você protege produto, gente e cronograma. A chave é integrar segregação física, retenção/detecção inteligente, gestão de mudanças e evidências de liberação.

Leia mais:

Como projetar um laticínio funcional e econômico

BPF, APPCC ou certificações: qual implementar primeiro?

Generales Principles of Food Hygiene