A pasteurização é um dos pilares da segurança alimentar no leite fluido, mas reduzi-la a “tempo e temperatura” é simplificar demais um processo complexo. A eficiência desse tratamento térmico depende da interação entre parâmetros físico-químicos, características do equipamento e condições do produto.

Mesmo dentro dos limites definidos pela IN nº 76/2018 do MAPA, diferenças sutis no fluxo, viscosidade e carga microbiana inicial podem determinar se o processo é eficaz — ou se abre margem para falhas.

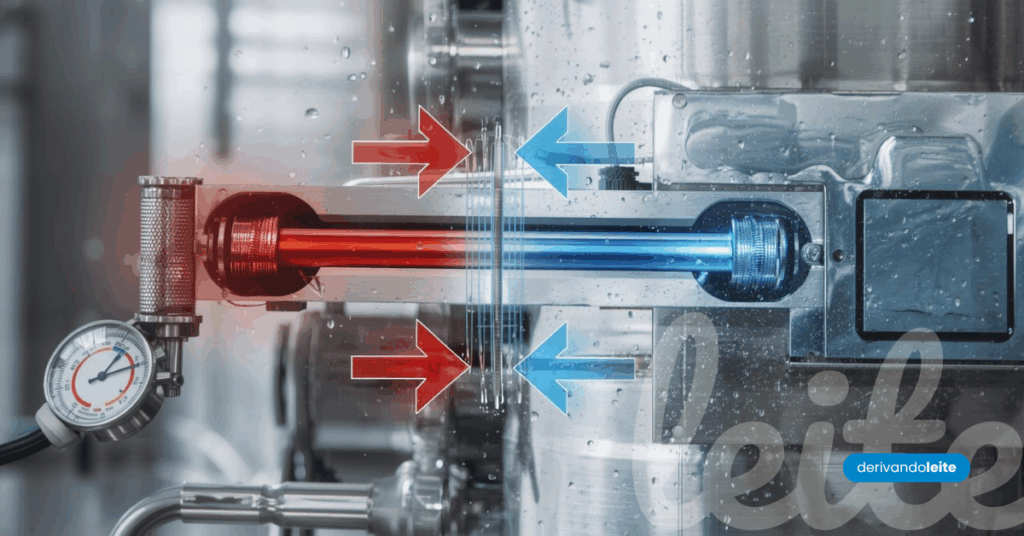

Termodinâmica e fluido: o papel da homogeneidade do fluxo

A transferência de calor no trocador de placas é fortemente influenciada pelo regime de escoamento.

Leites com alto teor de gordura ou sólidos tendem a formar filmes depositados nas placas, reduzindo a eficiência térmica e criando zonas frias.

🔒 Este conteúdo continua abaixo.

Pesquisas em pasteurizadores de leite demonstram que o fluxo turbulento é essencial para a uniformidade térmica. Em condições com Re > 10.000 (equivalente a velocidades acima de 1,3–1,6 m/s nos canais corrugados), obtém-se a máxima homogeneidade de aquecimento.

Parâmetro crítico : velocidade de fluxo acima de 1,5 m/s em trocadores de calor a placas garante regime turbulento e transferência térmica estável.

Carga microbiana inicial e flora termorresistente

A pasteurização é projetada para eliminar 5 logs de Coxiella burnetii, microrganismo de referência.

Entretanto, estudos com Mycobacterium avium subsp. paratuberculosis confirmam que a eficiência depende do regime turbulento: quando o fluxo é bem distribuído, obtêm-se reduções superiores a 7 log10 a 72 °C/15 s

Além disso, lipases e proteases termoestáveis, liberadas por bactérias deteriorantes, resistem ao calor e afetam a vida de prateleira.

Por outro lado, altas contagens iniciais de psicrotróficos (>10⁵ UFC/mL) podem resultar em sobrevivência de enzimas termoestáveis, mesmo após o tratamento.

Lipases e proteases produzidas por esses microrganismos resistem ao calor e degradam proteínas e gordura durante o armazenamento.

Influência do pH e da composição

O pH regula a estabilidade térmica das proteínas e enzimas. Leites com pH < 6,5 têm menor resistência térmica, sofrendo desnaturação precoce, enquanto pH mais alto dificulta a inativação enzimática.

O teor de gordura atua como isolante térmico, reduzindo a taxa de aquecimento do fluido e exigindo maior tempo de retenção ou leve aumento de temperatura — fenômeno amplamente modelado em estudos termodinâmicos de HTST.

Fator equipamento: placas, vedações e manutenção

A eficiência térmica do pasteurizador depende não apenas da integridade mecânica do trocador de calor, mas também da confiabilidade metrológica dos instrumentos de medição.

1️⃣ Placas e vedações

Pequenas incrustações proteicas ou minerais nas placas reduzem a área efetiva de troca térmica e criam zonas de sombra, onde o leite não atinge a temperatura de letalidade microbiológica.

Modelos tridimensionais de CFD demonstram que irregularidades superficiais ou acúmulo de biofilme alteram significativamente o perfil de temperatura e o fluxo do produto.

Além disso, vedações ressecadas, desalinhadas ou com desgaste químico podem permitir mistura entre linhas de produto e fluido térmico, comprometendo tanto a segurança quanto o desempenho energético.

2️⃣ Calibração e rastreabilidade dos instrumentos

Sensores de temperatura, pressão, vazão e tempo de retenção devem ser calibrados periodicamente, com rastreabilidade a padrões metrológicos reconhecidos (INMETRO, RBC).

Desvios de apenas ±0,5 °C no termopar principal podem gerar variações significativas no tempo equivalente de pasteurização, afetando a destruição térmica de Coxiella burnetii .

A validação metrológica deve incluir:

-

Comparação de leituras entre sensores redundantes.

-

Verificação do tempo de resposta térmica (inércia).

-

Checagem do termógrafo e controladores PID.

-

Emissão de certificado de calibração com incerteza documentada.

3️⃣ Ensaios de desempenho térmico

A eficiência do trocador deve ser auditada por:

-

Testes de ΔT (delta de temperatura): avaliam a recuperação térmica entre seções de regeneração e aquecimento.

-

Testes de penetração térmica: simulam o comportamento do produto em zonas de fluxo marginal.

-

Verificação de retenção térmica: garante que o tempo de exposição à temperatura de pasteurização atende aos parâmetros críticos definidos no plano HACCP.

Validação e monitoramento: além do termógrafo

O termógrafo é obrigatório por norma, mas insuficiente por si só para assegurar a integridade do processo.

A validação da pasteurização deve contemplar três dimensões: condição microbiológica, desempenho térmico e funcionalidade do sistema de desvio.

1️⃣ Antes do processo — validação de pré-operacional

-

Análises microbiológicas do leite cru: asseguram contagens abaixo de 10⁵ UFC/mL, evitando sobrecarga térmica e falhas de inativação.

-

Teste de funcionamento da válvula de desvio de fluxo: o sistema deve responder automaticamente a qualquer variação de temperatura abaixo do ponto de pasteurização (72 °C/15 s), redirecionando o produto não conforme para reprocessamento.

Estudos de controle dinâmico mostram que válvulas atuadas com PID e feedforward garantem menor tempo de resposta térmica e melhor estabilidade operacional.

2️⃣ Durante o processo — monitoramento contínuo

-

Indicadores biológicos: a fosfatase alcalina negativa comprova a eficiência da pasteurização.

-

Indicadores enzimáticos: a peroxidase deve estar ausente; sua presença indica aquecimento insuficiente.

-

Auditorias térmicas: verificam o tempo de retenção real no tubo de manutenção e a distribuição de temperatura nas placas do trocador.

3️⃣Após o processo — verificação pós-operacional

-

Análises microbiológicas do leite pasteurizado: confirmam ausência de coliformes e Pseudomonas, que indicariam falhas térmicas ou contaminação cruzada.

-

Acompanhamento da qualidade do produto final: controle de acidez, crioscopia, gordura e fosfatase residual assegura estabilidade de prateleira e integridade sensorial.

-

Inspeção da integridade das vedações e higienização CIP: depósitos proteicos e biofilmes reduzem eficiência térmica e podem abrigar flora termorresistente.

Conclusão

A pasteurização é ciência aplicada, não uma simples combinação de “72 °C por 15 s”.

Sua eficácia depende da interação entre o produto, o processo e o equipamento.

Controlar fluxo, turbulência, pH e limpeza das placas é o que garante um leite seguro, estável e com qualidade sensorial preservada.

Quer se aprofundar mais sobre pasteurização e controle térmico?

Acompanhe todos os conteúdos da categoria Leite Pasteurizado e descubra como a tecnologia e o controle de processo garantem segurança e qualidade em cada litro produzido.