1️⃣ Quando o pó “fala”

Na indústria láctea, há um momento em que o produto deixa de ser líquido, mas ainda precisa “fluir” como se fosse.

É o caso do leite em pó: seco, mas não estático.

Nos silos, dosadores e válvulas, ele precisa deslizar, cair e se comportar de forma previsível.

Quando isso não acontece — quando o pó compacta, forma arcos ou simplesmente não desce — o problema muitas vezes está onde poucos olham: no tamanho e no formato das partículas.

🔒 Este conteúdo continua abaixo.

Essas características microscópicas, formadas dentro do spray dryer, são as que “contam a história” da reologia do pó seco: se ele será leve e fluido ou denso e coeso.

2️⃣ Entendendo o que é “reologia de pó”

Reologia, no caso de líquidos, fala de viscosidade.

Mas no caso dos pós, ela fala de coesão e fluxo — ou seja, da resistência que o material oferece ao se mover, cair ou ser compactado.

Na prática, a reologia do leite em pó determina se o produto vai escoar bem pelo funil, se depositar uniformemente no envase, ou ficar preso nas paredes do silo.

Ela é medida por parâmetros como a função de fluxo (FFc), obtida por testes de cisalhamento (como os de Jenike ou Schulze).

De modo simples:

-

FFc baixo → pó muito coesivo, tende a empedrar.

-

FFc alto → pó livre, flui facilmente.

Estudos como o de Fitzpatrick et al., 2004 mostraram que, ao reduzir o diâmetro médio das partículas (de cerca de 240 para 59 µm), a coesão aumentou drasticamente — ou seja, o pó ficou muito mais difícil de fluir.

3️⃣ O tamanho da partícula: o primeiro suspeito

Quanto menor o diâmetro médio (D50), maior é a área superficial específica.

E quanto maior essa área, mais fortes são as forças de atração entre partículas — como as de Van der Waals ou a eletricidade estática.

Isso explica por que pós muito finos tendem a “empedrar”: suas partículas se atraem tanto que acabam se comportando como um bloco único.

Já partículas maiores ou aglomeradas apresentam fluxo mais solto.

É como comparar farinha de trigo e açúcar cristal: ambos são secos, mas o segundo escoa com facilidade.

Esse comportamento é descrito em detalhes por Ilari (2002), que estudou dezenas de pós lácteos e observou que a distribuição de tamanho (span) e a fração de finos são determinantes diretos da coesão.

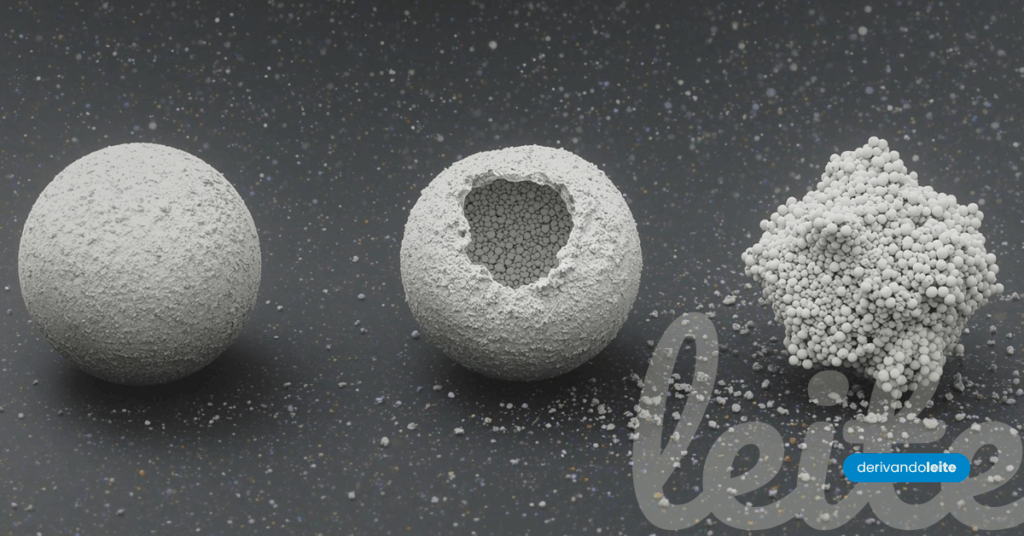

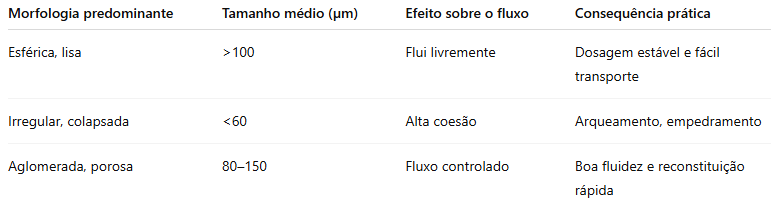

4️⃣ Formato e superfície: quando o desenho da partícula decide tudo

Nem só de tamanho vive a reologia.

O formato e a rugosidade superficial das partículas mudam completamente o comportamento do pó.

-

Partículas esféricas e lisas deslizam melhor entre si e tendem a apresentar baixo atrito interno.

-

Já partículas irregulares, rugosas ou colapsadas, típicas de secagens muito agressivas, se intertravem — travando o fluxo e aumentando o risco de formação de arcos e túneis no silo.

Um estudo publicado por Kim, Chen e Pearce (2005) mostrou que, além da forma, a composição da superfície (principalmente a gordura livre) tem papel direto na fluidez: quando há excesso de gordura superficial, o pó tende a aderir às paredes metálicas e perder mobilidade.

5️⃣ Quando o pó não flui — e o problema está dentro do spray dryer

A causa, muitas vezes, começa no processo.

A pressão do bico atomizador, a temperatura de entrada e saída, o teor de sólidos e até a reciclagem de finos definem o formato das partículas que o spray dryer cria.

Temperaturas muito altas geram partículas colapsadas;

Alimentações muito concentradas formam crostas;

Pressões baixas geram gotas grandes demais.

Tudo isso aparece, depois, no comportamento reológico.

Quem já viu dois lotes com o mesmo teor de gordura, mas fluxos completamente diferentes, está vendo exatamente o resultado dessas diferenças morfológicas.

6️⃣ Controlar partícula é controlar processo

Hoje, equipamentos modernos já permitem medir granulometria e forma por imagem quase em tempo real.

Com isso, é possível ajustar o processo para atingir o ponto ideal: partículas nem tão finas a ponto de empedrar, nem tão grandes que prejudiquem a reconstituição.

Para produtos que exigem escoamento perfeito — como fórmulas infantis ou blends em pó —, a aglomeração controlada é uma ferramenta poderosa.

Ela aumenta o tamanho “efetivo” da partícula, melhora a permeabilidade do leito e reduz a coesão sem comprometer a solubilidade.

7️⃣ Quando o armazenamento muda tudo

Mesmo o pó perfeito pode perder fluidez com o tempo.

Temperaturas elevadas e umidade acima do ideal favorecem caking — a fusão parcial das partículas por pontes líquidas ou recristalização de lactose.

Um trabalho recente de Babu et al. (2018) mostrou que o armazenamento a 40 °C reduziu significativamente a flowability de concentrados proteicos, alterando a morfologia superficial e a compressibilidade.

Por isso, reologia também se conserva: manter o ambiente seco e estável é tão importante quanto o ajuste do spray dryer.

Conclusão

O formato e o tamanho das partículas do leite em pó são, em essência, o DNA reológico do produto.

Eles dizem se o pó vai fluir ou travar, se vai empedrar ou deslizar suavemente, se será previsível ou problemático.

Entender essa relação é entender o comportamento do pó seco — e, de quebra, eliminar muitas dores de cabeça na linha.

Porque, no fim das contas, não é o leite em pó que empedra — são as partículas que conversam entre si.

E o engenheiro que sabe “ouvir” essas conversas, domina o fluxo.

Quer continuar mergulhando no mundo do leite em pó?

Cada partícula conta uma história — e nós adoramos contá-las.

Aqui no Derivando Leite, a gente transforma o que parece técnico em conhecimento vivo.

👉 Acompanhe o Derivando Leite nas redes e no site para não perder nossos próximos conteúdos sobre processos, qualidade e inovação em lácteos.

Do pó ao copo, a gente deriva junto. 💧🥛